برج خنک کننده یا کولینگ تاور ( Cooling Tower ) یک دستگاه حذف گرما است. به صورت کلی این دستگاه از آب برای انتقال گرمای اضافی به جو استفاده میکند. برج خنک کننده یک دستگاه استوانه ای گرد است که مخروطی یا مکعبی شکل است. برج خنک کننده ماننده یک برج است. همه برجهای خنک کننده، از جمله برجهای خنک کننده تجاری و صنعتی، بر اساس اصل حذف کردن گرما از آب با تبخیر بخش کوچکی از آب که از طریق دستگاه به گردش در میآیند، کار میکنند. مخلوط شدن آب گرم و هوای خنکتر، گرمای نهان تبخیر را آزاد میکند و باعث خنک شدن آب میشود. وقتی از بالای یک ساختمان بلند به پایین نگاه کنید، ممکن است متوجه واحدهای مربعی با فن در بالای آنها در ساختمان شوید، آنها برجهای خنک کننده آب هستند.

برج خنک کننده یک دستگاه خنک کننده است و در کاربردهایی نظیر تهویه و از بین بردن دمای بالای تجهیزات و ماشین آلات صنعتی در کارخانه ها مورد استفاده قرار می گیرد. برج خنک کننده با کاهش دمای آب یا سیالات دیگری که دارای ظرفیت دمای ویژه ای هستند، وظیفه خود را انجام می دهد. برج خنک کننده با توجه به کارکرد، جنس و متریال بدنه، قطعات و پارامترهای مهم دیگری دارای انواع مختلفی است و تقسیم بندی های مختلفی دارد.

برج خنک کننده جهت انتقال گرما و ایجاد برودت در پالایشگاهها، کارخانه ها، نیروگاهها، مجتمع های مسکونی، اداره ها، ورزشگاهها و … استفاده می شود.

هدف از برج خنک کننده چیست؟

برج خنک کننده آب یک مبدل حرارتی بزرگ است و برای خنک کردن آب استفاده میشود، عملکرد این مبدل به این صورت است که گرمای ساختمان را به اتمسفر خارج میکند و آب سردتر را به چیلر باز میگرداند. یک برج خنک کننده آب، آب گرم را از چیلر دریافت میکند. این آب گرم به آب کندانسور معروف است زیرا در کندانسور چیلر گرما میگیرد. چیلر معمولاً در سطوح پایین است، مانند زیرزمین. نقش برج خنک کننده خنک کردن آب است، بنابراین میتواند برای گرفتن گرمای بیشتر به چیلر بازگردد.

نحوه کار برج خنک کننده

برج خنک کننده همراه با تجهیزاتی بسیار زیادی است. این سازه با بدنه ای از متریال های مختلف از جمله فایبرگلاس، بتن، گالوانیزه ساخته می شود. برج خنک کننده گاه به صورت منفرد و گاهی همراه با چیلر طراحی و ساخته می شود و در اشکالی به صورت مکعبی، گرد، مدور و یا در تقسیم بندی هایی به صورت تر و خشک و مدار بسته و یا مدار باز هیبریدی طراحی می شود. جریان های برج خنک کننده می تواند به صورت جریان متقاطع، جریان باز، جریان طبیعی، جریان مکانیکی باشد که برای ایجاد برودت و منتقل نمودن گرما به اتمسفر مورد استفاده قرار میگیرد.

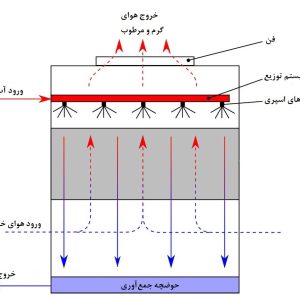

تجهیزات تهویه مطبوع و فرآیندهای صنعتی میتوانند گرما را به شکل تناژ زیادی از آب گرم تولید کنند که باید خنک شود. اینجاست که برجهای خنک کننده صنعتی وارد میشوند. آب بیش از حد گرم شده از طریق برج خنک کننده جریان مییابد که در آنجا گردش میکند و در معرض هوای خنک و خشک قرار میگیرد. گرما از طریق تبخیر آب از برج خنک کننده در حال گردش خارج میشود. سپس آب سردتر دوباره وارد تجهیزات یا فرآیند تهویه مطبوع میشود تا آن تجهیزات خنک شود و چرخه خنک کننده بارها و بارها تکرار میشود. هنگامی که کندانسور گرم وارد برج خنک کننده میشود، آب از چند نازل عبور میکند که آن را به قطرات کوچکی میپاشند که سطح آب را افزایش میدهد و از طریق تبخیر بیشتر فرایند از دست دادن گرما را بهتر میسازد. هدف فن در بالای برج خنک کننده آب، آوردن هوا از پایین برج و حرکت آن به سمت بالا و خارج در خلاف جهت آب گرم کندانسور در بالای دستگاه است. هوا، گرما را از طریق تبخیر آب از برج خنک کننده به جو منتقل خواهد کرد.

برج خنک کننده ، عملیات خنک سازی را در کاربرد های مختلف صنعتی ، تهویه مطبوع و … انجام می دهد. عملکرد این سازه با سیستم مخصوص به خودش را می توان مانند عملکرد کولر آبی مثال زد. کولر آبی با پاشیدن آب موجب خنک سازی هوا ، افزایش رطوبت محیط و کاهش دمای خشک در فصل های گرم سال می شود، سیستم برج خنک کننده نیز با پاشش آب و تماس با هوا موجب تبخیر شدن بخش کوچکی از آب و کاهش دمای آب خواهد شد.

برج های خنک کننده در ظرفیت ها مختلفی ساخته می شود و این ظرفیت ها با توجه به نوع پروژه و محاسبات دقیق مهندسی تعیین می شود. ظرفیت برج خنک کننده با تن تبرید و یا کیلو وات نمایش داده می شود. کیلو وات یا تن تبرید نشان دهنده اندازه گرمایی است که در واحد زمان از آب دریافت خواهد کرد. برج خنک کننده تولید شده توسط گروه صنعتی پایپ صنعت خاورمیانه در ظرفیت های اعم از 5 تن برودتی آغاز شده و تا 5000 تن تبرید به صورت چند سلولی و صنعتی در اختیار مشتریان گرامی قرار میگیرد.

چرا به برج خنک کننده نیاز داریم

برج خنککننده جزء کلیدی بسیاری از سیستمهای تبرید است و میتوان آن را در صنایعی مانند نیروگاهها، فرآوریهای شیمیایی، کارخانههای فولاد و بسیاری از شرکتهای تولیدی که خنک سازی برای آنها فرآیندی ضروری است، یافت. برای تأمین سیستم سرمایش ساختمانهای تجاری بزرگ مانند فرودگاهها، مدارس، بیمارستانها یا هتلها نیز میتوان از برجهای خنک کننده استفاده کرد.

با افزایش نرخ جمعیت در سراسر جهان، افزایش زیادی در میزان نیازها و احتیاجات جهان برای محصولات تولیدی وجود داشته است. این امر باعث شده است که بخش صنعتی هر روز محصولات بیشتری تولید کند که باعث ایجاد گرمای بسیار زیادی در فرآیند تولید میشود. در صنایعی که مقادیر زیادی گرما تولید میکنند برای اینکه ماشینآلات به طور مؤثر به کار خود ادامه دهند باید به طور مداوم خنک شوند. نصب برج خنک کننده، کارآمدترین، مؤثرترین و کم هزینهترین راه حل برای از بین بردن این گرما، است.

مختصری از تاریخچه برج خنک کننده

اولین نسل برج های خنک کننده بعد از انقلاب کبیر فرانسه به صورت رسمی معرفی شدند. اولین نسل برج های خنک کننده به صورت اتمسفریک و یا دستساز بودند و دارای عملکرد بسیار ساده ای بودند. برج های خن کننده اولیه با پاشیدن جریان طبیعی آب بر روی سطح چوب ها موجب خنک کردن آب می شدند. سیستم کولینگ تاور ها با گذشت زمان دست خوش تغییرات بسیار زیادی شده و در انواع مختلفی طراحی و تولید میشوند. اولین تغییرات در طراحی و ساخت کولینگ تاورهای اولیه در ارتباط با متریال ساخت بدنه آنها بود. بعد از تغییرات بسیار ساخت آنها به صورت بتنی انجام شد و برج های خنک کننده به صورت سازه های برزگ هذلولی همراه با یک سیستک هوادهی دمنده طراحی و ساخته و مورد استفاده قرار گرفتند. برج های خنک کننده بتنی دارای هزینه های عمرانی بسیار بالایی و همچنین دارای معایب زیادی بودند به همین دلیل طراحی و ساخت برجهای خنک کننده گالوانیزه اوج گرفت. بدنه آنها از ورق گالوانیزه ساخته می شد و سیستم هوادهی آنها به صورت سانتریفیوژ بود. از بزرگترین معایب برج خنک کننده گالوانیزه صدای بسیار بالا و همچنین مصرف انرژی بالا بود.

بعد از گذشت زمان به دلیل معایبی مانند رسوب، خوردگی، تعمیر و نگه داری سخت و … ساخت برج خنک کننده گالونیزه نیز متوقف شد. بعد از گذشت زمان با پیشرفت تکنولوژی و ساخت متریال هایی با مزایای بسیار عالی و معایب بسیار کم اخرین نسل برج خنک کننده وارد بازار شد. برج خنک کننده فایبرگلاس که دارای بدنه مقاوم، مستحکم همراه با عمر بالا و طولانی بود و مجهز به سیستم فن محور و کم مصرف و کم صدا بود و هیچدام از معایب کولینگ تاور های قبلی را نداشت محبوبیت بسیار بالایی را در میان خریداران ازان خود کرد.

کاربرد برج خنک کننده در صنعت

بسیاری از ماشین آلات و تجهیزات صنعتی در طول زمانی که روشن هستند و کار خود را انجام می دهند، همواره در حال تولید گرمای اضافه می باشند. دستگاه ها و ماشین آلاتی مانند توربین ها، کوره ها، بویلر ها و …. از این دسته ماشین آلات صنعتی هستند و موجب تولید گرمای بسیار زیادی در طول فرآیند کاری خود می شوند. اگر این گرمای اضافی به کمک تجهیزات کمکی خنک سازی نشود، ماشین ها قادر به ادامه کار در حرارت بالایی که خود تولید کرده اند نمی باشند و ممکن است با آسیب های جدی روبه رو شوند. برج خنک کننده در چنین صنعت هایی کاربرد های فوق العاده بالایی دارند و تمامی گرما و حرارت اضافی تولید شده توسط ماشین آلات سنگین را خنک سازی خواهد کرد. از دیگر صنایع و ماشین آلاتی که در چرخه کاری خود همواره نیازمند برج خنک کننده هستند می توان دیگ های بخار، کمپرسورهای هوا در نیروگا ها ، توربین های گازی پالایشگاه ها را نام برد.

ماشین های برودتی مانند چیلر ها نیز وجود دارند که وظیفه آنها خنک سازی می باشد ولی به دلیل هرینه های بالا در مصرف انرژی و نگه داری ، از دیر باز از برج های خنک کننده استقبال بیشتری شده است.

از صنایع دیگری که فعالیت آنها به برج خنک کننده وابسته است می توان صنایع سیمان و ذوب فلزات را نام برد که بدون وجود برج خنک کننده قادر به فعالیت نمی باشند.

دمای برج خنک کننده

دمای برج خنک کننده به وسیله یک دماسنج که بر روی خروجی تشتک نصب شده است، اندازه گیری می شود. این دماسنج بدون هیچ گونه مداخله ای دما را ثبت می کند. دمای برج خنک کننده شامل دمای خشک و مرطوب می باشد و این دو دما دارای اهمیت بسیار زیادی می باشند و در طراحی برج خنک کننده مدار باز و بسته برای طراحی سیستم کولینگ مناسب با کارایی بالا ، از همان ابتدا باید به دمای خشک و مرطوب دسترسی داشت.

معرفی و توضیح قطعات برج خنک کننده

برج خنک کننده یا کولینگ تاور ه از تجهیزات و قطعات تشکیل شده اند و هرکدام از قطعات کولینگ تاور در عملکرد و راندمان این دستگاه موثر هستند. عملیات خنک سازی در کولینگ تاور به هماهنگی و این قطعات داخلی انجام می شود و هر نوع و مدلی از برج خنک کننده دارای قطعات و اجزای مختلفی است. انتخاب قطعات کولینگ تاور ها با توجه به پارامترهایی نظیر نوع برج، عملکرد آن ، محل نصب، ظرفیت برج و بودجه مشتری انجام می پذیرد و تمامی این فاکتور ها در تعیین قیمت نهایی برج خنک کننده نقش دارند. مهمترین پارامتر در تعیین قیمت نهایی کولینگ تاور قطعات داخلی، نوع و جنس آنها است. در ادامه این مطلب به معرفی مهمترین تجهیزات و قطعات برج خنک کننده و ذکر توضیح مختصری درباره هریک می پردازیم:

یکی از چالش های تولید کننده گان برای ساخت فن، کاهش مصرف برق و صدا همراه با بازدهی بالا می باشد. فن یا پروانه در سه نوع پروفیل، دسته ضربی و کامپوزیت تقسیم بندی می شود.

فن پروفیل دارای ابعاد و فرم ثابتی است و پروفیل آن ایرفول می باشد. جنس آن آلومینیوم است و همین جنس موجب کاهش وزن و لرزش آن شده است، همچنین دارای مقاومت بالایی در برابر خوردگی و شکستگی می باشد. فن دسته ضربی دارای جنس ورق فولادی و دارای قطر آن 0.5 تا 1.2 است. یکی از بهترین مزایای این فن قیمت مناسب آن است ولی در مقابل وزن زیادی دارد. فن کامپوزیت دارای وزن پایین، صدای کم، هوادهی بالا و مصرف برق کم می باشد. این نوع فن جریان یکنواختی از هوا را تولید می کند و قادر است با چرخاندن پروفیل، شعاع فن را تغییر دهد.

الکتروموتور باید عایق بندی کاملی داشته باشد. عایق بندی درست و مناسب موجب می شود که در تمامی شرایط های آب و هوایی و همچنین تابش مستقیم نور خورشید این دستگاه مقاومت لازم را داشته باشد. یکی از نکاتی که در زمان نصب این قطعه باید به دقت انجام شود استفاده از گلند کابل می باشد. در زمان اتصال کابل به الکتروموتور استفاده از گلند کابل موجب جلوگیری از ورود آب به جعبه تقسیم این قطعه خواهد شد.

در برج های فایبرگلاس مکعبی و مخروطی معمولا از لوور تیغه ای استفاده می کنند. این نوع لوور از جنس فایبرگلاس است و تعداد زیادی تیغه دارد و از فضای خالی بین این تیغه ها هوای لازم وارد برج می شود. لوور لانه زنبوری از جنس پی وی سی است و محفظه های مانند لانه زنبور دارد. از لوور لانه زنبوری در برج های خنک کننده مکعبی جریان مخالف استفاده می کنند. یکی از مزایای لوور لانه زنبورب بر تیغه ای جلوگیری از وارد شدن ذرات ریز، گردو غبار و آلاینده های محیطی به داخل کولینگ تاور است.

این قطعه دارای که سیستم هشدار است و در صورت کم و زیاد شدن سطح آب به توسط این سیستم به کاربر خود هشدار خواهد داد.

تعویض تجهیزات کولینگ تاور

برج خنک کننده یا کولینگ تاور در واقع یک منبع برودتی است و وظیفه آن دفع گرما و حرارت اضافی تولید شده توسط ماشین آلات مختلف که معمولا به صورت دائمی کار می کنند را بر عهده دارد. برج خنک کننده دائم با آب و هوا در تماس است و عملیات تبخیر را انجام می دهد. هر دستگاهی که دائم در حال کار باشد، با فرسودگی، خرابی و رسوب گرفتگی قطعات و تجهیزات داخلی خود مواجه می شود و برج خنک کننده نیز از این قاعده مستثنی نیست. برخی از قطعات کولینک تاور مانند پکینک، افشانک و … ممکن است دچار رسوب و در نهایت گرفتگی شوند یا برخی از قطعات مانند فن، قطره گیر و … در اثر تابش خورشید دچار خرابی شوند.

افراد و کارکنانی که مسئول نگه داری و سرویس های برج خنک کننده هستند باید بدانند که تعمیرات و سرویس های دوره ای این دستگاه دارای اهمیت بسیار زیادی می باشد. سرویس های دوره ای، تعمیرات و در صورت نیاز تعویض قطعات موجب جلوگیری از استهلاک و خرابی برج خنک کننده می شود و همچنین راندمان بالای دستگاه را همواره حفظ می کند.

سرویس های دوره این برج خنک کننده باید به صورت منظم و دوره ای و طبق برنامه ای مشخص و ثابت انجام شود. این کار موجب افزایش عملکرد مطلوب کولینگ تاور میشود. سرویس ها می تواند در دوره های 6 الی 12 ماهه انجام شود و لازم به ذکر است که سرویس های نادرست موجب رسوب شدید و رشد باکتری ها و ضرر های بسیار دیگری در داخل کولینک تاور می شود.

مزایای سرویس دوره ای و تعوض قطعات برج خنک کننده

انواع برج خنک کننده از نظر نوع مدار

برج های خنک کننده بر اساس چندین پارامتر طبقه بندی می شوند که اصلی ترین آنها بر اساس نوع مدار می باشد:

کولینگ تاور مدار باز

زمانی که سیستم کولینگ تاور توسط یک سیکل باز آب را خنک می کند به آن کولینگ تاور مدار باز گفته می شود. در سیستم مدار باز آب به وسیله تعدادی نازل بر روی پکینگ ها پاشیده می شود و سپس بعد از کاهش دما از طریق خروجی تشتک خارج می شود. بخش لوور یا کرکره های هوا نیز وظیفه وارد کردن هوا را بر عهده دارند. هوا بعد از تماس با آب و رطبت زنی از دیگر بخش های فن استک خارج می شود. برج خنک کننده مدار باز دارای مزایا و معایبی است که به معرفی مهمترین آنها می پردازیم.

برج خنک کننده مدار بسته

در سیستم کولینگ تاور مدار بسته آب یا هر سیالی که نیاز به خنک شدن دارد در یک سیکل بسته خنک می شود. در کولینگ تاور مدار بسته انتقال جرم بین هوا و سیال که ممکن است آب باشد اتفاق نمی افتد. کولینگ تاور مدار بسته با کولینگ تاور خشک تفاوت های اساسی دارد و نباید تصور شود که هردو یک مدل هستند. در کولینگ تاور خشک به هیچ عنوان مصرف آب وجود ندارد ولی در مدار بسته سیالی که در کویل های مسی وجود دارد با پاشیدن آب بر روی کویل ها خنک می شود. کولینگ تاور های مدار بسته و خشک نیز محدودیت های قابل توجهی دارند که عبارتند از:

برج خنک کننده مدار بسته در دماهای مرطوب محیط نمی تواند دمای آب را کاهش دهد و فقط می تواند آب را تا دمای خشک محیط خنک نماید و به همین دلیل داری راندمان حرارتی پایینتری نسبت بع مدل مدار باز است.

در فصل تابستان راندمان حرارتی بسیار مهم تر است. چرا که در تابستان دمای خشک محیط افزایش پیدا می کند و کاهش دما تا زیر دمای 40 تا 45 درجه سانتی گراد ممکن نیست.

کولینگ تاور مدار بسته با کولینگ تاور مدار باز دارای عملکرد مشابهی هستند و یک تفاوت عمده دارند. تفاوت این دو مدل در این است که مدل مدار باز آب با هوا در ارتباط مستقیم می باشد ولی در مدل مدار بسته دارای ارتباط غیر مستقیم هستند. در مدار بسته آبی که از طریق سیستم وارد می شود به وسیله فلنچ ورودی وارد کویل ها می شود و در مسیر کویل منتقل می شود. در این حین دمای آن به وسیله آبی که بر روی کویل ها پاشیده می شود کاهش داده می شود و برای خنک کاری کندانسور به سیستم بر می گردد. در مدل مدار بسته به دلیل تبخیر نشدن آب می توان یکبار از آب گرم استفادع گرد موجب می شود که رسوبی در سیستم ایجاد نشود. در بخش های بعدی آب از تشتک برج به کمک پمپ مکش می شود و دائما در حال پاشیده شدن بر روی کویل ها است. در این حین هوا توسط فن در جریان می باشد و با برخورد با آب موجب تبخیر آب از روی کویل ها خواهد شد.

در زمان هایی که در مناطق گرمسیر که مشکل تامین آب وجود دارد و با کمبود آب مواجه هستید، استفاده از چیلر های تراکمی هوا مقدور نیست، به دلیل گرمای هوای بالا راندمان بسیار پاییی دارند. استفاده از برج های خنک کننده بسیار مقرون به صرفه و کارا خواهد بود و پیشنهاد می شود.

سیستمهای برج خنک کننده اغلب برای فرآیندهای صنعتی حیاتی هستند. این سازههای استوانهای بلند، با روکش باز، وظیفه خنک کردن آب تولید شده از جریان هوای خنک کننده HVAC یا صنعتی را بر عهده دارند. آنها بر اساس نوع کشش (طبیعی یا مکانیکی) و جهت جریان هوا (در جهت مخالف یا عبوری) طبقهبندی میشوند.

برج خنک کننده هیبریدی

برج خنک کننده هیبریدی همراه با پیشرفت های دانش و تکنولوژی وارد صنعت تبرید برج های خنک کننده شده است. برج خنک کننده هیبریدی به صورت ترکیبی از هر دو نوع مدار بسته و مدار باز بهره برده است و در دو نوع طراحی و ساخته می شود.

در اولین مدل برج خنک کننده هیبریدی در طراحی آن در بخش بالا برج خنک کننده مدار بسته است و در بخش پایین برج مدار باز قرار دارد. حال به نحوه عملکرد این نوع برج خنک کننده هیبریدی می پردازیم. بعد از وارد شدن آب گرم به داخل کویل مسی با تماس با هوای وارد شده که از فن و دریچه ورود هوا نفوذ کرده، دمای آب گرم تا دمای خشک کویل کاهش پیدا می کند. سپس آب گرم وارد برج خنک کننده پایینی که مدار باز است می شود و به کمک نازل ها بر سطح پکینگ ها پاشیده شده و دمای آن تا چند درجه کاهش پیدا می کند و بعد از آن وارد تشت آب شده و وارد لوله های خروجی می شود.

نوع بعدی برج خنک کننده هیبریدی دارا دو نوع کویل است. یکی از کویل ها کویل ناحیه خشک نام دارد و آب گرم با وارد شدن به داخل آن دمای خود را تا دمای خشک کویل کاهش میدهد. سپس وارد کویل بعدی می شود که به کویل تر ناحیه تر می شود و توسط نازل ها آب به سطح کویل ها پاشیده می شود و موجب کاهش دمای آب می شود و سپس با وارد شدن به داخل تشتک و به کمک پمپ ها به فرآیند صنایع برگشت داده خواهد شد.

برج خنک کننده هیبریدی نوع دوم گردش هوا به این صورت است که از بخش پایینی برج وارد می شود و با سطح دو کویل ها برخورد خواهد داشت و سپس با حرکت به سمت بالای برج از آن خارج خواهد شد. در برج خنک کننده هیبریدی به دلیل داشتن دو برج خنک کننده مدار بسته در بالا و مدار باز در پایین ، دارای ارتفاع بیشتری نسبت به سایر برج های خنک کننده می باشد.

قطعات برج خنک کننده هیبریدی

کاربرد برج خنک کننده هیبریدی

برج های خنک کننده هیبریدی در صنایعی مانند صنایع مواد و متالوژی، تزریق پلاستیک و لاستیک سازی، پردازش مواد غذایی، صنایع شیمیایی، پتروشیمی، انرژی و کاغذ سازی کاربرد دارد. به صورت کلی برج خنک کننده هیبریدی در صنایعی که آب ورودی دارای دمای بیشتری از دمای خشک است استفاده می شود.

برجهای خنک کننده بر اساس فاکتورهای مختلف دیگری از جمله :

دستهبندی میشوند. در این دستهبندی، انواع برجهای خنک کننده فایبر گلاس طرح مکعبی، برج خنک کن مارلی ذوزنقهای و مکعبی، برج خنک کن سانتریفیوژ، برج خنک کن گرد، برج خنک کن کانتر فلو فلزی و مدلهای دیگر جای میگیرند. در ادامه دستهبندی انواع برج خنک کننده را شرح میدهیم.

نیروی محرک جریان هوا

کولینگ تاورها ار لحاظ نیرویی که هوا را داخل سیستم جریان میدهند، در دو نوع فن دار یا مکانیکی و بدون فن یا طبیعی تقسیم میشوند. همانطور که در بندهای قبل اشاره کردیم، در برجهای فن دار، فنها وظیفه جریان هوا داخل سیستم برج خنک کن را به عهده دارند؛ بنابراین تا زمانی که عملکرد فن برقرار باشد، جریان هوا نیز بین محیط داخل و بیرون برج برقرار است. برجهای خنک کن مکانیکی، حجم کمتر و عملکرد بهینهتری دارند؛ اما میتوان صدا و لرزش ناشی از فن را به عنوان یک عیب برای این نوع سیستم مطرح کرد. در مقابل در برجهای بدون فن، جریان هوا بین محیط داخل برج و بیرون آن به صورت طبیعی انجام میشود. با توجه به ابعاد بزرگتر این نوع برج خنک کننده، هزینه ساخت آن بیشتر و راندمان آن کمتر است؛ اما به هر حال این سیستم از مزایایی از جمله مصرف کمتر انرژی الکتریکی، قطعات متحرک کمتر، صدای کم و عدم پاشش آب به محیط اطراف برخوردار است.

مکانیسم انتقال حرارت

در این دستهبندی نیز سه نوع برج خنک کننده مرطوب، خشک و خشک-مرطوب داریم. در کولینگ تاور مرطوب، آب گرم از قسمت بالای برج سرازیر شده و از پکینگها عبور میکند. این آب پس از عبور از پکینگ با هوای خنک وارد شده به برج ترکیب گردیده و پس از این که تبادل حرارت صورت گرفت، در پایین برج یا همان حوضچه جمع میشود. از آنجا که ورود آب با پکینگ توسط نازلهای بالای برج انجام میشود، ذرات آب به اطراف پاشیده شده و تبخیر بیش از حد مورد انتظار انجام میشود. این مسئله به عنوان عیب اصلی برج خنک کن مرطوب شناخته میشود. در برج خنک کن خشک، دیگر خبری از پکینگ نیست و آب به جای عبور از این اجزا، برای تبادل حرارت از لولههای پرهداری عبور میکند که با هوای سرد در تماس هستند. در این سیستم نیز به دلیل افزایش دمای محیط، راندمان کمتری مشاهده میشود.

کاربرد برج خنک کننده خشک، بیشتر در مناطقی دیده میشود که به خاطر کمبود آب، استفاده بهینه از منابع مورد توجه قرار میگیرد. در مدل سوم برج خنک کن که با عنوان کولینگ تاور خشک-مرطوب شناخته میشود، ترکیبی از برج خنک کن خشک و مرطوب را خواهیم داشت. این سیستم تلفیقی برای پوشش معایب دو سیستم قبلی به کار گرفته میشود و از دو مسیر هوا به شکل موازی و دو مسیر آب به شکل سری تشکیل شدهاست. عملکرد آن بدین صورت است که آب گرم ابتدا وارد لولههای پره دار شده و سپس به پکینگ میرسد. در این بین آب گرم فرصت بیشتری برای تبادل حرارتی با هوای خنک خواهد داشت. در نهایت آب سرد در قسمت حوضچه برج تهنشین میشود.

نحوه تبادل حرارتی یا برخورد جریان آب و هوا

بر اساس این دستهبندی، برجهای خنک کننده در دو نوع جریان هوای متقاطع و جریان هوای مخالف تقسیم میشوند. در برج خنک کن با جریان هوای متقاطع، هوایی که از محیط بیرون وارد برج میشود به صورت متقاطع با آب گرم برخورد میکند. به عبارتی در این حالت، امتداد جریان آب گرم و هوای خنک عبوری عمود بر یک دیگر است. در برج خنک کن با جریان هوای مخالف نیز، مشخص است که جریان هوا به صورت مخالف با جریان آب برخورد میکند. در واقع امتداد جریان آب و هوای عبوری یکسان است؛ اما جهت آنها مخالف یک دیگر است.

• شکل ظاهری: اگر بخواهیم برجهای خنک کننده را بر اساس شکل ظاهری دستهبندی کنیم، به دو نوع کولینگ تاور مخروطی و مکعبی میرسیم. در برجهای خنک کننده مخروطی، آب گرم توسط اسپرینکلر یا آب پخش کن توزیع میگردد. در حالی که در مدل مخروطی این سیستم، نازلهای ثابتی تعبیه شدهاند که عمل توزیع آب را انجام میدهند. راندمان برجهای خنک کننده مکعبی، به دلیل توزیع مناسب آب، بیشتر از مدل مخروطی این سیستم است. به علاوه این که اسپرینکلر برج خنک کننده مخروطی به دلیل رسوبگرفتگی به سرویس و تعمیر نیازمند است. کولینگ تاورها از لحاظ جنس سازه نیز در انواع فایبر گلاس، گالوانیزه و بتنی تولید میشوند.

انواع برج خنک کننده مدار باز از نظر جریان هوا

برج های خنک کننده مدار باز به صورت کلی به دو نوع جریان متقاطع و جریان مخالف دسته بندی می شوند که در ادامه این مطلب آنها را بررسی می نماییم.

کولینگ تاور مدار باز جریان متقاطع (Cross Flow Cooling Tower)

برج های خنک کننده مدار باز جریان متقاطع معمولا دارای عملکرد مخصوصی هستند و به همین دلیل به شکل مکعبی طراحی و ساخته می شوند. این نوع کولینگ تاور به وسیله یک کمپانی ژاپنی طراحی و ساخته شده است. نام این شرکت ابارایی است و در داخل کشورمان به این نوع برج جریان متقاطع ابارایی هم می گویند. این نوع برج خنک کننده برای استفاده در شرایط و مکانهایی که دارای رطوبت بالا و در فصل های گرم سال مناسب می باشد. در داخل کشورمان ایران از برج خنک کننده مدار باز جریان متقاطع در بخش های شمال و جنوب استفاده می شود.

مزایای برج خنک کننده جریان متقاطع (Cross Flow Cooling Tower)

دارای مصرف انرژی بسیار پایینی می باشد.

تعمیرات و سرویس آن بسیار راحت است بخصوص مدل چند سلولی آن.

دارای ریزش بهتر و خنک کاری بیشتری است و دلیل آن ارتفاع زیاد آن می باشد.

نگه داری آن بسیار آسان است.

طول عمر بالاتری دارد به دلیل سیستم توزیع بیشتر.

به دلیل مسیر جریان آب و هوا ، پرتاب قطرات به اطراف کمترین حد ممکن را دارد.

دارای هزینه بهره برداری بسیار پایینی می باشد.

معایب برج خنک کننده جریان متقاطع (Cross Flow Cooling Tower)

نازل ها آب را به صورت نامناسبی توزیع می کند.

در مقایسه با مدل جریان مخالف دارای رسوب گرفتگی بیشتری می باشد.

نصب و جا نمایی آن بسیار سخت است.

موجب افت فشار شدیدی می شود و به همین دلیل توان مصرف موتور بالا است.

فضای زیادی را اشغال می کند.

در شرایط گرم و خشک بازدهی پایینی دارد.

در فصل زمستان احتمال یخ زدگی مدار چرخشی آب وجود دارد.

کاربرد برج خنک کننده جریان متقاطع

کولینگ تاور مدار باز جریان متقاطع در کاربری های زیر بکار برده می شود:

برج خنک کننده مدار باز جریان مخالف (Counter Flow Cooling Tower)

برج خنک کننده مدار باز نوع جریان مخالف از رایج ترین نوع ها است و در تمامی شرایط آب و هوایی استفاده می شود. در شرایط آب و هوایی با رطوبت پایین معمولا سیستم مدار باز جریان مخالف دارای راندمان حرارتی بالاتری نسبت به مدار باز جریان متقاطع می باشد. این نوع برج با استفاده از جریان هوای مخالف برای پاشش آب عملیات خنک سازی را انجام می دهد. برج خنک کننده مدار باز جریان مخالف آب را از بالای برج به سمت پایین پاشش می کند و هوا را از پایین برج یعنی بخش لوور به وسیله یک مکنده بر خلاف جهت جریان آب مکش می کند. آب و هوا به صورت رو در رو باهم برخورد می کنند و در نتیجه قطره های آب در این برخورد خنک تر می شوند. کولینگ تاور مدار باز جریان مخالف دارای راندمان بسیار بالایی است.

کولینگ تاور مدار باز جریان مخالف در انوع متفاوتی ساخته می شود و در ادامه این مطلب به معرفی و توضیح مختصری درباره هریک خواهیم پرداخت.

این مدل دارای سیستم آب پاش به صورت ثابت و سیستم هوادهی به صورت مکش القایی است. در این مدل به تعداد کاملا مشخص شده ای ورودی ، به داخل نازل وارد می شود و جریان آب بعد از اینکه از نازل های خارج شود به شکل کاملا منظمی روی سطوح پکینک مدیا همپوشانی خواهد شد و بعد از عبور از آنها در بخش های پایینی وارد تشتک می شود.

در کولینگ تاور جریان مخالف مکعبی هوا توسط لوور مکش می شود و سپس از بین منفذهای پکینگ مدیا در داخل کولینگ تاور عبور می کند و در تماس با آب قرار خواهد گرفت.

این مدل کولینگ تاور دارای تفاوتهایی مانند سیستم آب پاش چرخشی و تحت فشار است. طراحی آن به گونه است که آب از بخش پایین برج وارد خواهد شد و بعد از عبور از لوله ای عمودی با قطعه ای به نام آب پخش کن تماس پیدا می کند. آب با برخورد با این قطعه موجب چرخش آن شده و سپس به صورت فواره بر روی سطح های خنک کننده برج خنک کننده پاشیده می شود. جریان هوا نیز مانند مدل مکعبی از بخش لوور وارد شده و سپس از بخش انهایی آن خارج می شود.

معادلات برج خنک کننده

پس از معرفی اجزا برجهای خنک کننده و انواع آن، به مهمترین قسمت در بررسی این سیستم یعنی معادلات و محاسبات برج خنک کن میرسیم. همانطور که پیشتر اشاره کردیم، معادلات این سیستم پیچیدگی خاص خود را دارد. این در حالی است که آشنایی با این معادلات، لازمه طراحی بهینه و نصب اصولی و در نهایت بهرهبرداری از برج خنک کن است. در طراحی برجهای خنک کننده، فاکتورهای مؤثری از جمله مقدار افت درجه حرارت، دمای مرطوب محیط و یا حداکثر دما برای خنک کردن آب، تفاوت میان درجه حرارت آب سرد و درجه حرارت هوای مرطوب، شدت جریان آب، شدت جریان هوا، آرایش نازلها و شیوه پخش آب و نوع پکینگهای برج خنک کننده لحاظ میشوند. در برجهای خنک کننده برای ارزیابی ظرفیت خنک کنندگی، از فرمول E=W×S×∆T استفاده میشود.

در این فرمول، E گرمای دفع شده بر حسبCal/hr ، Wدبی آب خنک شونده بر حسبIb/hr بوده، S گرمای ویژه مایع خنک کننده بر حسب Ib.f/Btu و ∆T نیز کمشدن دمای مایع خنکشونده بر حسب f است. با توجه به این که عمل خنک شدن در برجهای خنک کننده توسط تبخیر انجام میشود، گرمای پنهان تبخیر آب، با ضربشدن در دبی به این فرمول ذکر شده اضافه میشود. از طرفی چون میزان تبخیر به شدت جریان هوا و سطح برخورد آب و هوا بستگی دارد، میتوان برای افزایش بهره مندی از برجهای خنک کننده، از اسپلش پکینگ در این سیستمها استفاده کرد. به این ترتیب توزیع آب در سطح گستردهتری انجام شده و میزان تبخیر افزایش مییابد. گاهی ممکن است در جریان تبادل حرارتی، برجهای خنک کننده مقداری از آب به شکل مه درآمده و به شکلهای مختلفی از جمله جریان هوای دمنده یا به واسطه باد، از برج خارج شود.

در این صورت باید میزان مجاز ذرات معلق کنترل شود. در این راستا میزان تخلیه لازم در برج با فرمولC * M=[B+W] محاسبه میشود. در این فرمول B میزان زیر آب بر حسب gal/hr بوده، W میزان آب تخلیه شده توسط باد بر حسبgal/hr است، C ضریب غلظت توصیه شده برای برج و E هم مقدار آب تبخیر شد بر حسب gal/hr است. دقت کنید میزان آبی که توسط باد از برج خارج میشود در این فرمول منفی است، چون مواد محلول و معلق نیز از برج خارج میشوند؛ بنابراین در غلظت آب تغییری ایجاد نمیشود. در فرآیند تبخیر برج خنک کننده، مقداری آب کسر میگردد. میزان آب لازم برای جبران این کسری از رابطه X=E+B+Wبه دست میآید. X در واقع آب میکاپ یا همان آب لازم برای جبران میزان آب تبخیر شدهاست.

تمامی معادلات برج خنک کننده در راستای رسیدن به میزان آب میکاپ انجام میشود. در واقع این معادلات و محاسبات دقیق و تخصصی، برای بهینه کردن مقدار آب مورد نیاز کولینگ تاور انجام میشود. طبیعتا اگر میزان آب تبخیر شده در برجهای خنک کننده بالا باشد، مصرف آب و هزینههای جاری ناشی از آن به طرز چشمگیری افزایش مییابد. این در حالی است که محدودیت منابع آب در نقاط خشک، استفاده از کولینگ تاور را با چالشهای بسیاری رو به رو میکند. از آنجا که برجهای خنک کننده به عنوان مهمترین سیستم در سیکل خنک کاری پالایشگاهها، صنایع پتروشیمی و بسیاری دیگر از صنایع شناخته میشوند، محاسبات دقیق و تخصصی در راستای بهرهبرداری بهتر و افزایش راندمان سیستم بسیار مهم است.

نکته: جالب است بدانید برای محاسبه ظرفیت برج خنک کننده و محاسبات مربوط به آب جبرانی برج و همچنین انتخاب نوع مناسب برج خنک کن، از نرم افزارهای طراحی خاصی استفاده میشود. استفاده از این نرم افزارها به مهندسین طراح کولینگ تاور کمک میکند که از تکرار مجدد محاسبات طراحی رها شوند. این نرم افزارها طراحی برجهای خنک کننده مدار بسته را بسیار راحت تر ساختهاند.

تفاوت کولینگ تاور با کندانسور

در یک جمعبندی کلی، راجع به انواع برج خنک کننده میتوان کولینگ تاورها را در دو دسته مدار باز و مدار بسته جای داد. در برج خنک کن مدار باز، عملکرد سیستم با جریان اجباری هوا یا همان عملکرد مکانیکی امکانپذیر میشود و دو نوع جریان مخالف و متقاطع خواهیم داشت. در کولینگ تاور، مدار بسته جریان طبیعی هوا برقرار بوده و در این سیستم نیز دو نوع جریان مخالف و متقاطع وجود دارد. هر یک از این سیستمها بر اساس اقلیم محل نصب، راندمان مشخصی دارند. در بررسی انواع برجهای خنک کن، به یک نکته مهم میرسیم که ممکن است برای شما نیز سوال شدهباشد. همانطور که تا اینجا متوجه شدهاید، در کولینگ تاورهای مدار بسته، بین جریان آب و هوا ارتباط مستقیمی صورت نمیگیرد، چون آب از درون کویلها یا همان لولههای پره دار عبور میکند.

نکته اینجاست، با وجود این که در برجهای خنک کننده مدار بسته مانند کندانسورها، از روش سرمایش تبخیری برای دفع حرارت اضافی استفاده میشود؛ اما عمل چگالش بخار آب انجام نمیشود. در واقع کولینگ تاورها صرفا برای کاهش دمای آب مورد استفاده قرار میگیرند؛ بنابراین میتوان گفت این دو سیستم یعنی کولینگ تاور و کندانسور تبخیری اساس کار متفاوتی دارند.

طرح طبیعی سیستم های برج خنک کننده

معمولاً برای نیروگاهها و صنایع بزرگ با جریان آب خنک کننده نامحدود استفاده میشوند. این برج با حذف گرمای اتلاف از طریق بالا بردن هوای گرم که سپس در جو آزاد میشود، کار میکند. این برجها بلند هستند و شکل هذلولی دارند تا جریان هوای مناسب را القا کنند.

طرح مکانیکی سیستم های برج خنک کننده

هوا توسط یک فن که هوا را از طریق برج به گردش در میآورد، از داخل سازه عبور میکند. فنهای متداول مورد استفاده در این برجها شامل فنهای پروانهای و فنهای گریز از مرکز میباشد. با این که برجهای طرح مکانیکی مؤثرتر از برجهای طرح طبیعی هستند، با این حال انرژی بیشتری مصرف میکنند و در نتیجه کارکردشان هزینه بیشتری دارد.

سیستمهای برج خنک کننده جریان متقاطع

دارای طرحی است که باعث میشود هوا به صورت افقی از میان پر کننده و سازه برج به یک فضای باز اشغال شده توسط ماده جریان یابد. آب گرم از حوضههای توزیع به سمت پایین جریان مییابد. با این حال، فنها و درایو موتور نیاز به ضد آب در برابر رطوبت که میتواند منجر به یخ زدن و کاهش عملکرد آن شود، دارند.

سیستمهای برج خنک کننده جریان مخالف

دارای طرحی است که در آن هوا به سمت بالا حرکت میکند و جریان مخالف با آب گرم به سمت پایین حرکت میکند تا هوا خنک شود. این امر باعث میشود تا هر ناحیه طرح حداکثر عملکرد را داشته باشد و برای به حداقل رساندن نیازهای پمپ نیز کمک میکند. همچنین سیستمهای برج خنک کننده جریان مخالف در شرایط آب و هوای سرد کمتر دچار یخ زدگی میشوند و میتوان در دراز مدت در مصرف انرژی صرفهجویی کرد.

سیستمهای برج خنک کننده طرح القایی

معمولاً یک فن در بالای برج خنک کننده نصب میشود که اجازه میدهد هوای گرم خارج شود. سرعت بالای هوای خروجی احتمال چرخش مجدد را کاهش میدهد. برای جلوگیری از گیر افتادن قطرات آب در هوای جریان خروجی، از حذف کنندههای رانش استفاده میشود. برجهای کشش القایی کارآمدتر هستند زیرا 30٪ تا 75٪ انرژی کمتری در مقایسه با طرحهای جریان اجباری مصرف میکنند.

سیستمهای برج خنک کننده جریان اجباری

این سیستمهای برج خنک کننده شبیه سیستم القایی هستند، اما تفاوت اساسی آنها در این است که فن متحرک هوا در پایه برج خنک کننده قرار میگیرد که به هوا اجازه میدهد از پایین عبور کند. استفاده از آنها به دلیل چالشهای توزیع آب، فنهای با اسب بخار بالا و امکان گردش مجدد محدود است.

بهترین مواد برای برج خنک کننده چیست؟

انواع برجهای خنک کننده صنعتی سیستمهای خنک کننده با آب عمدتاً از سه ماده ساخته میشوند: فلز، فایبرگلاس، یا پلاستیک. همانطور که میدانید، فلز میتواند زنگ بزند و خورده شود و هر چیزی که در داخل آن است میتواند به مرور زمان شروع به نشت کند. این تعمیر و نگهداری میتواند باعث شود کسب و کار شما مدتی تعطیل شود.

محاسبه آب جبرانی در برج خنک کننده

محاسبه آب جبرانی در برج خنک کننده از اهمیت بسیار بالایی برخوردار است، چرا که اگر این محاسبات به درستی انجام نگیرد، سیستم آبی را که گرم شده را به صورت صحیح خنک نخواهد کرد. اگر آب گرم به درستی خنک سازی نشود معایب بسیاری را برای برج خنک کننده در پی خواهد داشت، معایبی مانند کاهش عمر تجهیزات صنعتی و افزایش هزینه های مازاد کارفرما وجود خواهد داشت. به صورت کلی آب جبرانی به آبی می گویند که به داخل کولینگ تاور تزریق می شود و از مهمترین مزایای این آب جلوگیری از رسوب گرفتگی و افزایش راندمان حرارتی خواهد بود.

کمبود آب به دلیل انجام فرآیندهای تبخیر، دریفت قطرات و بلودان درون تشتک ایجاد می شود و آب جبرانی این کمبود را جبران می نماید. پارامتز های مهمی وجود دارند که کارشناسان برای محاسبه آب جبرانی باید آنها را بررسی نمایند که این پارامتر ها عبارتند از:

نحوه محاسبه ظرفیت برج خنک کننده

یکی از مهمترین مراحل در طراحی ساخت برج خنک کننده ، محاسبه ظرفیت می باشد. طراحان و کارشناسان برای انجام عملیات محاسبه ظرفیت کولینگ تاور، قبل از هر اقدامی باشد ظرفیت برودتی سیستم را محاسبه کرد. برای محاسبه ظرفیت برودت نیاز به محاسبه پارامترهای مهمی از قبیل دمای مورد نیاز خروجی دستگاه، دبی آب در گردش و دمای آب یا سیال ورودی را در اختیار داشته باشند. دو نکته اساسی برای محاسبه و تخمین دمای خروجی ضروری است که با رعایت این دو نکته ظرفیت برودتی تعیین می شود. این دو نکته عبارتند از:

مزایای استفاده از پلاستیک مهندسی چیست؟

برجهای خنک کننده پلاستیکی مهندسی شده به گونهای طراحی شدهاند که در برابر فرسودگی مقاوم باشند. آنها پوسیده یا ورقه نمیشوند و میتوانند شرایط محیطی سخت را تحمل کنند. همچنین نیاز به تعمیر و نگهداری تقریباً صفر دارد. پلی اتیلن با چگالی بالا (HDPE)، بهترین پلاستیک مهندسی است که از آن استفاده میشود، برخلاف برجهای خنک کننده فلزی یا فایبرگلاس که بدون درز و غیرمقاوم در برابر خوردگی ناشی از محیط است. با طول عمر بیش از 20 سال، میتوانید یک بار آن را نصب کنید و بدانید که بعد از آن دیگر نگران نخواهید بود.

پیشرفتها در ساخت و طراحی برجهای پلاستیکی مهندسی شده امروزی، استفاده از برجهای خنک کننده را از یک ابزار پشتیبانی ارزشمند به یکی از ابزارهای بهرهوری و صرفهجویی در هزینه تبدیل کرد. برجهای خنک کننده تجاری مونتاژ شده در کارخانه زمانی شکل گرفتند که پلاستیکهای قالبگیری شده مهندسی همچنان در مقایسه با مدلهای ورق فلزی گالوانیزه که زمانی بر صنعت برجهای خنک کننده تسلط داشتند، محبوبیت پیدا کردند. دلایل زیادی وجود دارد که ممکن است بخواهید یک برج خنک کننده پلاستیکی مهندسی شده را برای کاهش هزینهها و پاسخگویی بهتر به نیازهای فرآیند خود در نظر بگیرید:

برجهای خنک کننده فلزی استاندارد دارای روکشهایی با ورقههای نازک از فولاد گالوانیزه هستند. این ورقها معمولاً دارای درزهای جوشی هستند که میتوانند در عرض یک سال خراب شوند و برای جلوگیری از نشتی نیاز به جوش مجدد، وصله یا پوشش دارند. علاوه بر این، آب تصفیه شده تمایل به حمله به فلز گالوانیزه دارد و اساساً آن را در مدت زمان بسیار کوتاهی فرسوده میکند. شرایط محیطی مانند نور خورشید، آلودگی و مواد شیمیایی برخی فرآیندها نیز در از بین رفتن زودهنگام فولاد گالوانیزه نقش دارند. حتی آلودگی هوای محیط میتواند بر فولاد گالوانیزه تأثیر بگذارد و منجر به خرابی زودرس آن شود. از آنجایی که فلز بسته به دما منبسط و منقبض میشود، تکرار مکرر این چرخه باعث ایجاد تنش میشود که میتواند خوردگی، زنگ زدگی و نشت را نیز تسریع کند. حتی گزینههای پوشش ضد زنگ با درجه پایین و فولاد ضد زنگ سری 300، در برابر مواد شیمیایی تصفیه آب و عوامل محیطی مورد حمله قرار میگیرند و فرسوده میشوند.

در قدیم، برجهای خنک کننده فلزی گالوانیزه به طور سنتی برای بیشتر کاربردهای بالای 250 تن استفاده میشد چراکه برجهای خنک کننده پلاستیکی برای بسیاری از فرآیندهای صنعتی بسیار کوچک بودند، اما این وضعیت به طور چشمگیری تغییر کرده است. برجهای خنک کننده ماژولار همچنین استفاده از حاشیه اضافی ظرفیت خنک کننده را تسهیل میکنند که میتواند در تنظیم بار حرارتی عملیاتی یا تغییرات خروجی یا ارتقا برای برآوردن نیازهای خنک کننده آینده مفید باشد.

پلاستیک مهندسی همچنین میتواند عواقب مورد انتظار و نامناسب کار برج خنک کننده را کاهش دهد که عبارتند از: مصرف برق، مواد شیمیایی تصفیه آب، نیروی کار و مواد برای تعمیر و نگهداری و زمان توقف برنامهریزی نشده فرآیند برای تعمیر برج خنک کننده. تعمیر و نگهداری معمولاً به معنای وقفه در فرآیند است که پرهزینهترین مشکلات مربوط به برجهای خنک کننده است.

مزایای اساسی طراحی جدیدترین برجهای خنک کننده پلاستیکی نیز شامل نصب آسانتر، به ویژه روی پشتبامها است، زیرا یک پوسته پلاستیکی سبک وزنی 40 درصد کمتر از یک برج فولادی دارد در حالی که 5 تا 10 برابر ضخیمتر است. هنگامی که برجهای خنک کننده ماژولار در یک دسته ترکیب میشوند، نصب اغلب سریعتر و آسانتر است.

ارتباط بین سیستمهای برج خنک کننده و بیماری لژیونر چیست؟

با توجه به مرکز کنترل و پیشگیری از بیماریها (CDC)، برجهای خنک کننده میتوانند محل رشد باکتری لژیونلا، میکروبهایی که باعث بیماری لژیونر میشوند، باشند. دلیل این امر این است: باکتریها در شرایط گرم و مرطوب رشد میکنند و برجهای خنک کننده را به محیطی ایدهآل تبدیل میکنند. در نتیجه، افراد زمانی که قطرات آب منتشر شده از سیستمهای HVAC حاوی باکتری لژیونلا را تنفس میکنند، میتوانند به بیماری لژیونر مبتلا شوند که میتواند باعث ذاتالریه شود. در واقع، یک مطالعه در سال 2017 توسط CDC نشان داد که شش بیماری لژیونر در شهر نیویورک شیوع پیدا کرده است که منجر به 213 مورد مبتلا و 18 مورد مرگ شده است. سه مورد از آن شیوع به برجهای خنک کننده مرتبط بود.

برای رفع این نگرانی و مسئولیت بهداشت عمومی، شرکتها آب داخل برجهای خنک کننده صنعتی خود را با مواد ضد میکروبی تصفیه میکنند که باکتریها را از بین میبرد. به عنوان یک اقدام احتیاطی دیگر، سیستمهای برج خنک کننده پلاستیکی را میتوان با رزینهای ضدمیکروبی تولید کرد تا یک لایه دفاعی اضافی در برابر لژیونلا ایجاد کند.

بیشتر بخوانید: سپتیک تانک چیست؟ | چگونه کار می کند؟ | هزینه راه اندازی سپتیک تانک چقدر است؟ | زمان اجرای سپتیک تانک؟

آیا برجهای خنک کننده سازگار با محیط زیست هستند؟

با افزایش نگرانیها در مورد رعایت استانداردهای سبز در هزینههای تجهیزات، استانداردهایی وجود دارد که باید در نظر گرفته شوند. رویکرد سیستماتیک برای رعایت استانداردها در برج خنک کننده، پایداری را بهبود میبخشد، کارایی انرژی را افزایش میدهد، صرفهجویی در مصرف آب را افزایش میدهد و ردپای کمتری از کربن ایجاد میکند. همه اینها در حالی است که برخی از هزینههای مرتبط با دستیابی به چنین اهدافی را کمتر میکند. در واقع، مشاغل میتوانند تا 40 درصد در هزینههای انرژی صرفهجویی کنند. در حالی که برجهای خنک کننده معمولی که اغلب با روکش فلزی ساخته میشوند، از نظر محیطی چالش برانگیز هستند و نیاز به تعمیر و نگهداری دارند، جایگزینی آنهَا و استفاده از برجهای خنک کننده با پلاستیک قالبی برای محیطزیست و نتیجه نهایی مفید است.

برجهای فلزی مرسوم که در بسیاری از کاربردها تنها چند سال عمر میکنند، با مسائل زیست محیطی و اقتصادی، از جمله افزایش استفاده از مواد شیمیایی، هزینههای نگهداری بالاتر، هزینههای جایگزینی و دسترسی مواجه میشوند. برجهای خنک کننده با طراحی پلاستیکی HDPE مهندسی شده، مؤثرترین گزینه موجود برای تصفیه آب را امکانپذیر میکنند. این امر میتواند به کاربران این امکان را بدهد تا در چرخههای غلظت بالاتری کار کنند و در نتیجه در آب مصرفی صرفهجویی کنند. این میتواند باعث ذخیره دهها هزار گالن آب در سال شود. این صرفهجویی در آب و مواد شیمیایی میتواند بسیار زیاد باشد و به حل مسائل و مشکلات مربوط به کمبود آب و همچنین صرفهجویی در هزینههای عملیاتی کمک کند. برجهای خنک کننده این طرح جریان مخالف نیز آب را کاملاً محصور و دور از نور خورشید نگه میدارند، در نتیجه فرصت رشد بیولوژیکی را کاهش میدهند که به مواد شیمیایی تصفیه آب کمتری نیاز دارد.

چگونه سیستمهای برج خنک کننده میتوانند به کسب و کارها در صرفهجویی در هزینه کمک کنند؟

به این موضوع فکر کنید: سیستمهای برج خنک کننده برای بسیاری از مشاغل ضروری هستند، به این معنی که کارآمدی در عملیات و محصولات میتواند به تأثیرگذاری بر نتیجه نهایی کمک کند. مصرف آب میتواند یک هزینه عملیاتی عمده باشد و برجهای خنک کننده توانایی بازیافت حدود 98 درصد از آب مصرفی در خنک سازی فرآیند یا تهویه مطبوع را دارند. با ساختن این واحد از پلاستیک و استفاده از آب به جای هوا به عنوان روش خنک کننده، صاحبان مشاغل میتوانند کاهش هزینههای انرژی، تعمیر و نگهداری کم یا زیاد و طول عمر محصول را در مقایسه با سیستمهای فلزی قدیمیتر پیشبینی کنند. این یک سناریوی بسیار مطلوب برای هر کسب و کاری برای کاهش هزینه است. علاوه بر این، بسیاری از مشتریان از دانستن این موضوع که کسب و کارها و صنایعی که از جوامع حمایت میکنند، نگران محیط زیست هستند و در جهت اقدامات پایدار تلاش میکنند، قدردانی میکنند. این ممکن است عاملی برای پسانداز پول نباشد، اما میتواند اعتماد مصرف کننده را افزایش دهد و این برای پیشرفت کسب و کار نیز خوب است.

همانطور که میبینید، چیزهای زیادی برای یادگیری در مورد سیستمهای برج خنک کننده وجود دارد. آنها نه تنها عملکردی را انجام میدهند که بسیاری از ما نمیتوانیم بدون آن زندگی کنیم (تهویه مطبوع)، بلکه بسیار تکنولوژیک و عالی هستند. شاید دانستن بیشتر در مورد برجهای خنک کننده باعث شود بیشتر قدر هوای خنک و مطبوع را بدانید.

مبانی برج خنک کننده: اصطلاحات رایج سیستم خنک کننده چیست؟

ظرفیت برج خنک کننده چیست؟

هنگامی که برای اولین بار یک برج خنک کننده را انتخاب میکنید، مهم است که برخی از عملکردهای اساسی در مورد نحوه عملکرد و عوامل مؤثر بر عملکرد آن را بدانید، بنابراین میتوانید در مورد انتخاب اندازه و نوع آن تصمیم بگیرید. گاهی اوقات انتخاب اندازه فرآیندی آسان است اگر نیاز شما به خنک کننده برای یک قطعه از تجهیزات با بار گرمایی شناخته شده (BTU/HR) باشد.

با این حال، اگر شما مسئول یک نیروگاه صنعتی هستید، به احتمال زیاد یک برج خنک کننده بزرگتر انتخاب خواهید کرد. اغلب برج خنک کننده چندین قطعه از تجهیزات را خنک میکند که نیاز به محاسبات متعدد دارد.

انتخاب برج خنک کننده

محاسبه ظرفیت برج خنک کننده مهم است زیرا به شما کمک میکند مدل مناسب را از تولیدکنندگان برج خنک کننده آبی انتخاب کنید. دانستن بار اسمی خنک کننده، همراه با رویکرد مورد نظر، شما را قادر میسازد تا ضریب تصحیح را تعیین کنید، بنابراین میدانید کدام برج خنک کننده برای صنعت خاص شما مناسب است. از آنجایی که برج خنک کننده سرمایهای است که شما برای سالیان متمادی مالک آن خواهید بود، انتخاب درست مهم خواهد بود.

چگونه تلفات آب در برج خنک کننده را محاسبه کنیم؟

برج خنک کننده بخش مهمی در صنایع بزرگ مانند کارخانههای مواد شیمیایی و نیروگاههای صنعتی است. برجهای خنک کننده کوچکتر در سایر مکانها نیز مانند مدارس و بیمارستانها استفاده میشوند. سنجش میزان عملکرد برج خنک کننده و کارایی آن مهم است، بنابراین انجام محاسبه تلفات تبخیر برج خنک کننده یکی از پارامترهای مهمی است که اپراتورها باید از آن آگاه باشند. دانستن از دست دادن آب همچنین به شما این امکان را میدهد که بدانید چه مقدار آب جبرانی باید به آن اضافه شود و هزینه آب سالانه شما چقدر است.

انواع مختلف اتلاف آب

چندین نوع مختلف اتلاف آب در یک برج خنک کننده وجود دارد و همه اینها باید محاسبه شوند تا محاسبه آب جبرانی مورد نیاز برج خنک کننده شما مشخص شود.

یکی از انواع تلفات، اتلاف با پرتاب قطرات آب در برج خنک کننده یا بادگیر است. اتلاف با پرتاب قطرات آب تابعی از طراحی قطرهگیر در نظر گرفته میشود و به صورت زیر فرض میشود:

اتلاف با پرتاب قطرات آب (D)= 3/0 تا 0/1 درصد آب در گردش (C) برای یک برج طبیعی

اتلاف با پرتاب قطرات آب (D)= 1/0 تا 2/0 درصد آب در گردش (C) برای یک برج القایی معمولی

اتلاف با پرتاب قطرات آب (D)= حدود 0005/0 تا 001/0 درصد یا کمتر از آب در گردش (C) برای یک برج خنک کننده با قطرهگیرهای با راندمان بالا

در مرحله بعد، شما باید تلفات تبخیر را در مورد آب در برج خنک کننده در نظر بگیرید. اتلاف با تبخیر به همان اندازه که به نظر میرسد ساده است. فقط از دست دادن آب به دلیل تبخیر است که به صورت زیر بیان میشود:

Wc (T1-T2)00085/0 = از دست دادن آب با تبخیر

این به معنای این است که T1-T2 = دمای آب ورودی منهای دمای آب خروجی (°F)، با 00085/0 که ثابت تبخیر است. تلفات تبخیر را میتوان با استفاده از این فرمول نیز بیان کرد:

که در آن:

C: آب در حال گردش بر حسب m3/hr

لاندا = گرمای نهان تبخیر آب = 540 کیلوکالری بر کیلوگرم (یا) 2260 کیلوژول بر کیلوگرم یا

Ti – To = اختلاف دمای آب از بالای برج به پایین برج بر حسب درجه سانتیگراد (اختلاف دمای آب گرم ورودی برج خنک کننده و آب سرد خروجی آب سرد)

Cp = گرمای ویژه آب = kcal/kg/°C 1 (یا) kJ/kg/°C 184/4

در نهایت، شما باید اتلاف ناشی از کاسته شدن را پیدا کنید، یعنی آب در گردش است که غلظت مواد جامد را به دلیل خنک شدن تبخیری کاهش میدهد. همانطور که آب در طول عملیات عادی برج خنک کننده تبخیر میشود، مواد جامد محلول مانند منیزیم، سیلیس، کلرید و کلسیم در چرخه آب باقی میمانند که در سیستم به گردش در میآید. این غلظت مواد جامد میتواند بسیار زیاد شود و باعث ایجاد رسوب و خوردگی شود. میتوانید مقداری از آب بسیار غلیظ شده را بردارید و آن را با آب جبرانی جایگزین کنید. این نوع اتلاف مستقیماً با چرخه غلظت برج خنک کننده که نسبت محتوای کلرید در آب گردشی و آب جبرانی است، مرتبط است.

تعادل pH آب برج خنک کننده

بسیاری از مشاغل برای انجام خدمات حیاتی مانند تهویه مطبوع، ساخت و تولید برق به برجهای خنک کننده متکی هستند؛ اما برای نگهداری برجهای خنک کننده نیز چالشهای متعددی وجود دارد. کنترل شیمیایی آب در برج خنک کننده برای سیستم خنک کننده و یکپارچگی برج بسیار مهم است.

تعادل pH ضعیف میتواند منجر به آلودگی یا آسیب پرهزینه به سیستم شما شود. این امر میتواند خوردگی را تسریع کند و طول عمر برج خنک کننده و سیستمهای متصل را کاهش دهد. درک اینکه چرا برجهای خنک کننده منبع اصلی آلودگی هستند و نحوه اصلاح مشکلات به شما کمک میکند تا سیستم خود را حفظ کرده و از آن در برابر آسیب محافظت کنید.

کارهایی که میتوانید برای متعادل کردن pH آب برج انجام دهید

حفظ تعادل pH ایدهآل در آب برج یک فرآیند مستمر است که نیاز به هوشیاری و کنترل مداوم دارد. رعایت تمام این مراحل به اطمینان از تعادل pH مناسب برای دستگاه شما کمک میکند:

با اندازهگیری pH، میزان قلیایی بودن، سختی و رسانایی آب شروع کنید. این مقادیر پایه و اساسی برای اقدام اصلاحی ایجاد میکند.

برای تعیین چرخههای هدف برای مراقب، امکانات شما باید کیفیت آب جبرانی را تعیین کند. ارزش کیفیت آب جبرانی یا به شرکتی که آب برج خنک کننده شما را تصفیه میکند یا شهرداری شما مربوط میشود.

مراقب تعادل شیمیایی آب خود باشید. از مانیتورهای زمان-واقعی برای دریافت دقیقترین و بهروزترین اطلاعاتی که تغییرات تبخیر و مصرف آب را منعکس میکند، استفاده کنید. این مانیتورها را با دستگاههای خودکار همراه کنید تا از دادههایی که جمعآوری میکنید بیشترین بهره را ببرید. نظارت منظم بر چرخههای هدف و کیفیت آب تأسیسات شما، تعادل pH ایدهآل را برای جلوگیری از تشکیل رسوب، خوردگی و رشد باکتری تضمین میکند.

استفاده بیش از حد از مواد شیمیایی در آب برج خنک کننده خود را با نصب یک توزیعکننده شیمیایی خودکار که به طور خودکار شیمی آب را تنظیم میکند، کاهش دهید. هر زمان که سطوح شیمیایی از مقادیر از پیش تعیین شده منحرف شود، این دستگاهها مواد شیمیایی را برای تصفیه آب پخش میکنند.

اگرچه ممکن است نظارت کافی بر شیمی آب و کنترلهای شیمیایی به صورت خودکار داشته باشید، اما هنوز هم باید اقداماتی را برای محافظت از تجهیزات خود انجام دهید. خوردگی میتواند حتی در محیطهای برج خنک کننده به خوبی کنترل شده رخ دهد.

نمونه ای از برج خنک کننده ساخته شده توسط پایپ صنعت خاورمیانه در شهریورماه 1401

جهت دریافت نمونه های بیشتر و اطلاعات کامل از قیمت تمام شده می توانید با مشاوران ما تماس بگیرید. ما شما را بهترین شکل ممکن راهنمایی می کنیم و در صورت تمایل برج شما در سریع ترین زمان در محل مورد نظر شما نصب و راه اندازی میکنیم. ما صفر تا 100 کار ساخت و نصب و راه اندازی برج بدون حضور شما انجام می دهیم.